打造孔洞類瑕疵“極限”檢測

材料端來看,隔膜及箔材容易產生褶皺、破損、異物等問題,同樣直接影響電池的容量、循環以及安全性能等特性。市場對隔膜、銅箔、鋁箔等鋰電池上游原材料的檢測要求日益精細化,機器視覺檢測在鋰電原材料領域的應用也不斷提速。

從目前檢測痛點來看,在隔膜、銅箔、鋁箔等材料的孔洞檢測時,CCD相機距離掃描物較遠,對穿過孔洞透射光感度低,導致對孔洞類瑕疵的識別不夠精準;且相機多為拼接使用,同時需匹配光源進行安裝,需調試相機、光源照射位置,需調整相機高度、焦點位置、橫向有無錯位等,檢測時易發生圖像邊緣變形。

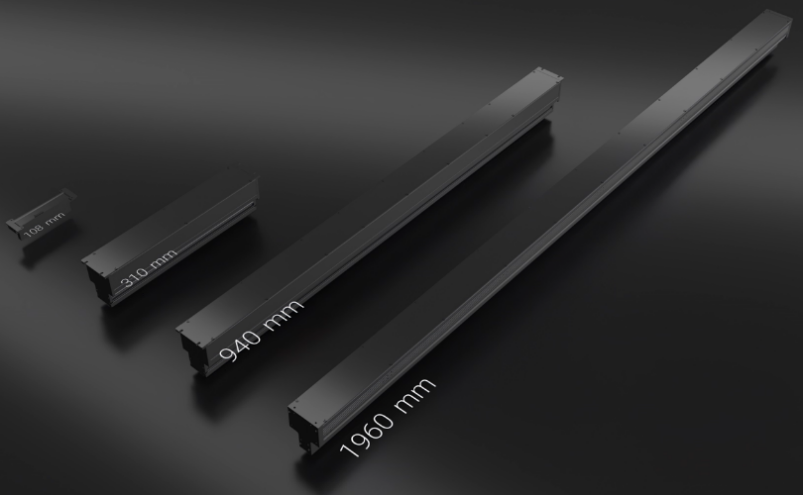

而CIS因工作距離短,對穿過孔洞的透射光感度高,更適合檢測孔洞及各類瑕疵,且圖像1:1不變形。且CIS僅需在產線上或檢測設備上安裝,無需拼接使用;通過不同長度的外觀設計,單臺產品可滿足不同檢測物的掃描需求;能夠提升產線檢測效率,大幅節約人力成本。

據悉,華菱光電提供的CIS相機在實際應用過程中可實現20μm的孔洞檢測,在行業中處于明顯的優勢地位。電池端來看,電池設計、化學體系等先天基因,決定著鋰離子電池的性能基礎;鋰離子電池電極制造過程等后天因素,則直接影響電池的性能發揮。尤其電芯前段極片制造工藝,對于整個電池性能的影響更是重中之重。

因此,基于正負極極片的性能指標量化程度高,高良品率需要多項專業檢測技術的支持。

高工鋰電了解到,華菱光電的CIS工業相機已成熟應用于涂布檢測、分切檢測、極耳檢測、隔膜檢測、模切卷繞檢測、疊片檢測等環節。

在涂布工序,CIS相機主要檢測涂布區域尺寸、上下表面涂布是否錯位及涂布缺陷等。在分切工序,主要檢測分切后電池膜尺寸、瑕疵。在極耳工序檢測極耳尺寸。在模切卷繞工序主要檢測電池膜尺寸、卷繞過程中是否錯位。在裁疊工序主要檢測裁片尺寸、瑕疵。

CIS相機有光源內置一體化及光源外置兩種形態,可靈活滿足不同檢測場景。能夠在涂布設備、雙面檢測等狹小空間進行安裝設置,從而解決CCD相機在有限空間無法安裝的問題。同時,CIS工業相機的1:1成像特點,可避免圖像邊緣畸變的問題。

在極片切割過程中,切割后毛刺檢測是當前面臨的較大挑戰,因線體速度過快,每次切割需要在0.2s的停止時間內完成檢測。CIS相機1:1掃描、圖像無畸變、檢測速度快、高分辨率等優勢可以很好地滿足要求。

在性價比方面,以一臺1500mm幅寬、42μm精度的涂布機搭載機器視覺系統為例,需要8K CCD相機達到5臺,而CIS相機僅需1臺。此外,在現場安裝調試過程中,CIS相機集光源、鏡頭、光電轉換芯片一體成型,安裝機械結構簡單,與CCD相機調試時間相比可節約數倍以上,后期維護成本也更具優勢。

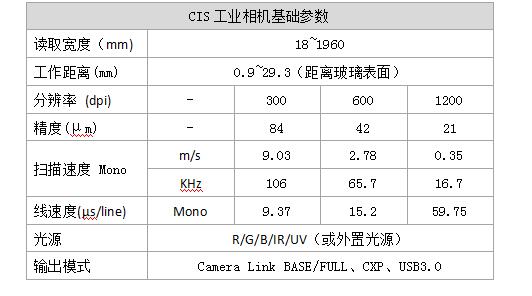

應對不同的應用場景與檢測需求,華菱光電可提供定制化方案。在圖像采集方面,華菱光電提供的CIS工業相機檢測幅寬覆蓋18mm到1960mm;工作距離可以滿足0.9mm到29.3mm的不同要求;分辨率有50/100/200/300/600/1200dpi產品可選。

同時,華菱光電在檢測距離、光源上具備多種系列產品,不同焦點距離產品分為不同系列。高亮光源種類:線光源、面光源、小型化光源、彩色光源、UV光源。客戶可根據掃描寬度、分辨率、速度的需求進行定制。

魯ICP備09100748號-2

魯ICP備09100748號-2